鋁模板生產周期多長?如何控制鋁模板生產質

一、鋁模生產周期

前置工作:鋁模廠全套深化圖紙及配模圖紙已完成,聯合會審并審核簽字確認。

工藝要求:優先使用面板邊肋一體成型,減少焊接,焊接部位須在構件內部,平順,采取應力消除措施。

周期: 鋁模廠在簽字確定施工圖后正式開始進入生產周期,控制≤30天以內。

生產階段關鍵動作表

二、鋁模板成品驗收

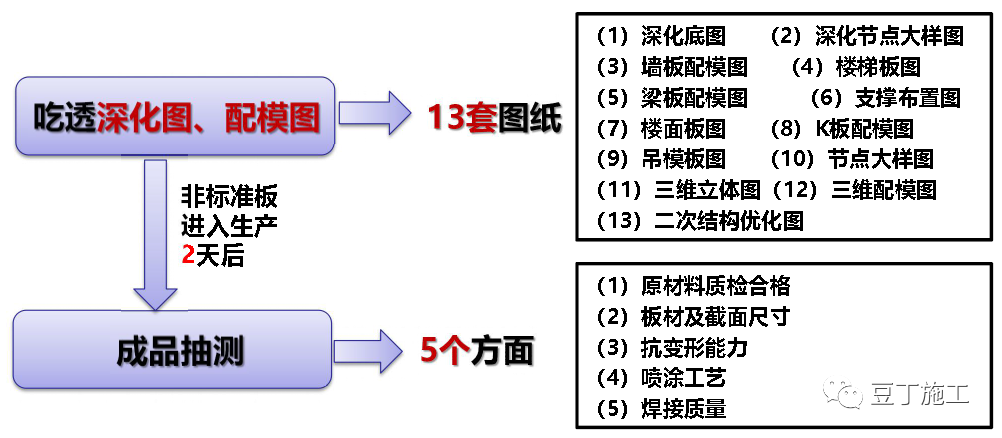

1、主抓重點:“十三圖、五面“

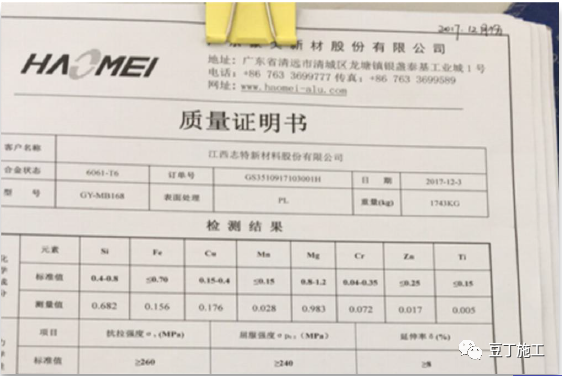

2、原材料質檢

要求廠家出具原材質量檢測合格證明書

材料的拉壓強度、彈性模量等物理性能以及元素含量等化學性能是否滿足國家規范要求。

成品驗收方法:項目部、監理和總包技術總工到生產現場進行抽檢驗收,主要對樓板標準板、樓板非標準板、墻板標準板、墻板非標準板、樓面陰角模板、墻陰角模板各抽10塊,點數合格率不得小于90%。

成品驗收目的:成品驗收制度目的:督促廠家按照節點計劃完成模板的排產和預拼裝。板材型號和質量能夠滿足后期施工的需求,提高精度和抗變形能力,保障施工的實測實量,避免板材回廠返修率高影響工期。

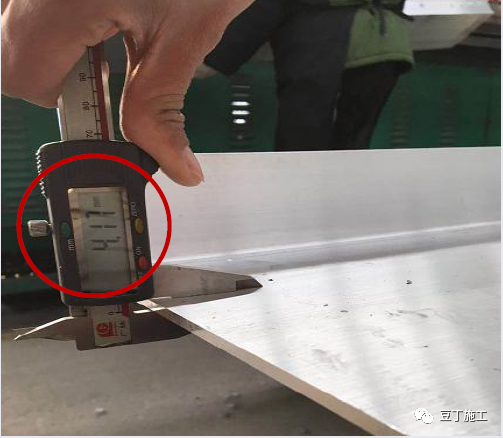

3、板材及截面尺寸

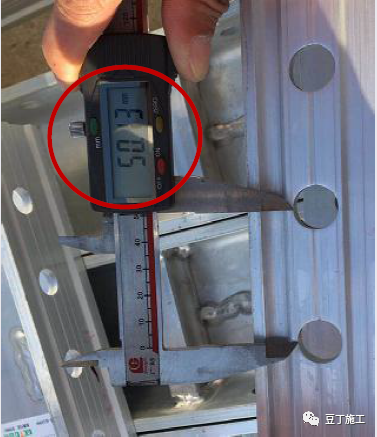

長度及寬度檢查中間及兩棱角部位,較短的寬度用游標卡尺測量,≤的寬度允許偏差(0,0.8)mm,>350的允許偏差(0,1.2)mm;長度方向≤,允許偏差(0,1)mm,>2100的允許偏差(0,1.5)mm。

檢查對角線差和方正性,長度≤的板對角線差允許偏差(0,1)mm,>的允許偏差(0,1.5)mm。

檢查面板厚度及邊框、端肋的高度,要求板厚≥4mm,允許偏差-0.15mm;邊框及斷肋高度要求≥65mm,允許偏差±0.4mm。

檢查銷釘孔的孔中心與板面距離、相鄰孔中心距、孔直徑。要求孔中心與板面距離40mm,允許偏差±0.3mm,相鄰孔中心距50mm,允許偏差±0.3mm;孔直徑≤16.5mm的,允許偏差0mm,直徑>16.5mm的,允許偏差+0.25mm。

檢查邊框與端肋的垂直度、連接陰角模的垂直度,要求邊框與端肋的垂直度允許偏差-0.4°;陰角模的垂直度允許偏差-0.3°。

檢查板面的平整度,任意方向最大縫隙允許偏差不得超過1mm。

檢查板材的硬度,任意測點硬度指數須>15。

4、焊接及表面處理工藝

檢查焊接質量,焊縫高度、平整度,有無缺陷,是否有應力消除措施。表面處理工藝利于拆模、不粘灰即可,不可過于光滑,不利于后期裝修施工。

三、鋁模板預拼裝驗收

1、預拼裝驗收四檢查

預拼裝驗收銷項清單:總包單位聯合項目部、監理、區域技術部,結合設計圖、深化圖、加固圖、配模圖到廠家按《 預拼裝驗收銷項清單》進行模板預拼裝驗收,對清單中各項進行逐一銷項。

預拼裝驗收制度目的:杜絕返廠、減少返工。

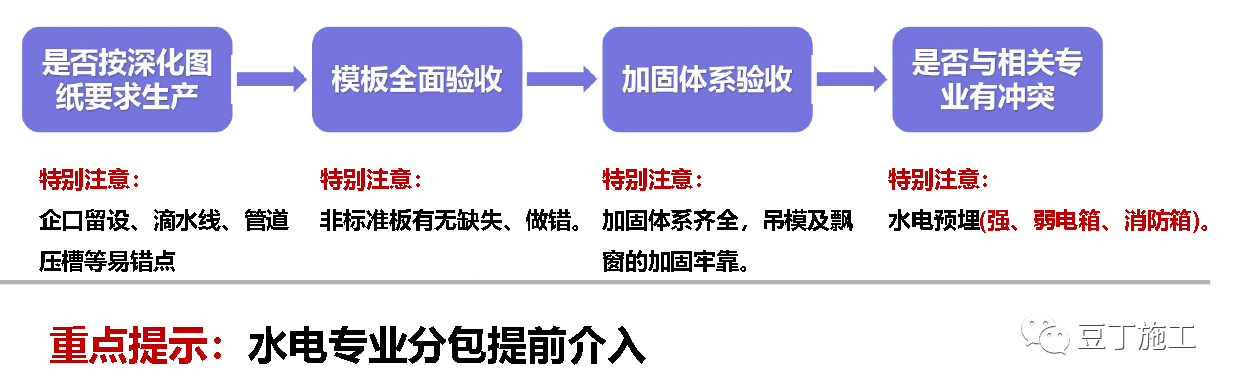

2、驗收按圖生產

驗收鋁模有沒有按深化底圖生產、加工錯誤和漏做

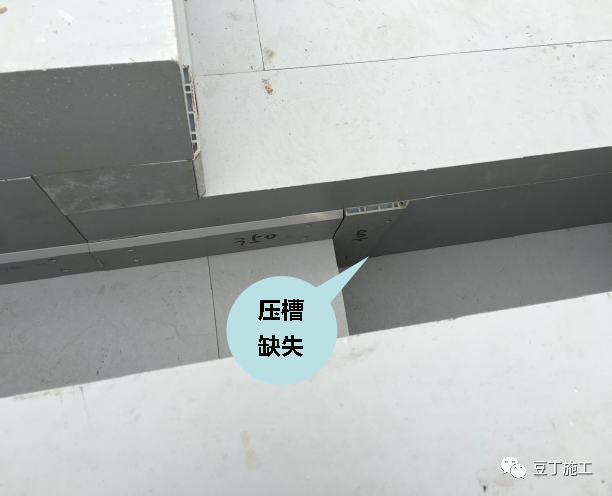

驗收滴水線、壓槽等是否符合要求

3、模板全面驗收

非標準板漏做、缺失

非標準板做錯,無法施工

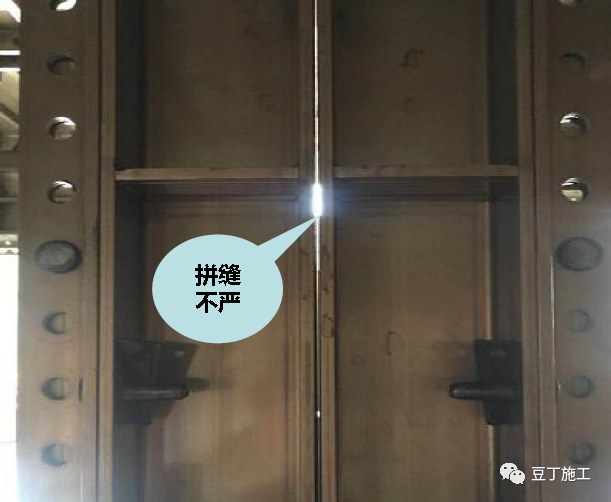

墻端小板拼接、拼縫過大

墻板沒有一板到頂

5、加固體系驗收

加固體系要求“內四外五”

斜撐必須撐在豎向鋼背楞上

飄窗蓋板設置橫向鋼背楞,對拉螺栓間距@800

吊模加固沒有EA角鋁拉結,易偏移

加固體系未驗收、拼裝困難

陰陽角鋼背楞一體化

6、水電等專業提前介入

水電施工人員提前進行水電定位復核、定位標記

加強深化設計時水電的精確定位,水電壓槽固定。

四、鋁模板編碼打包方法

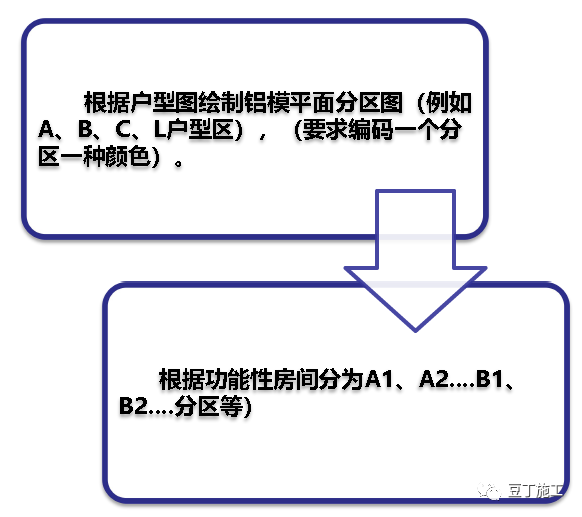

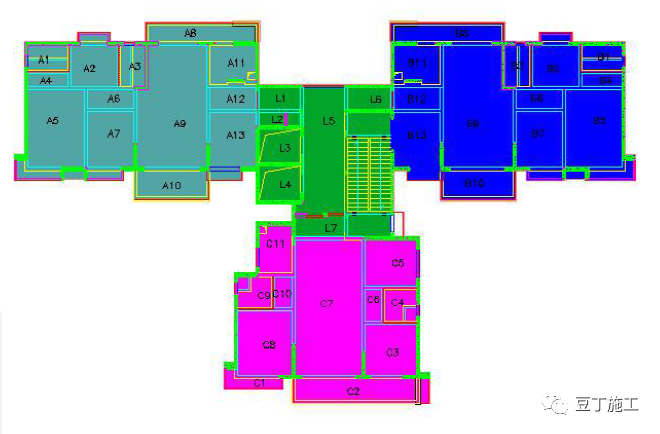

1、根據戶型圖繪制鋁模平面分區圖

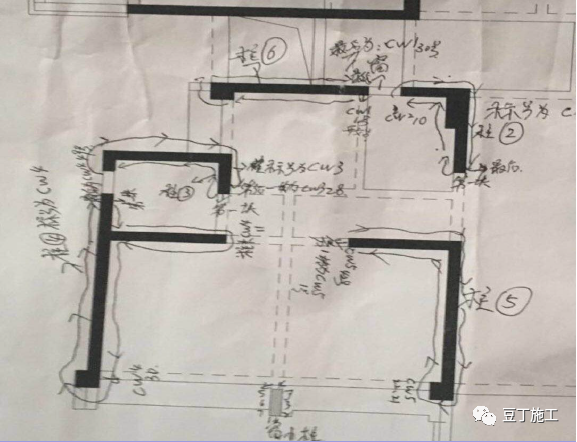

鋁模平面分區圖

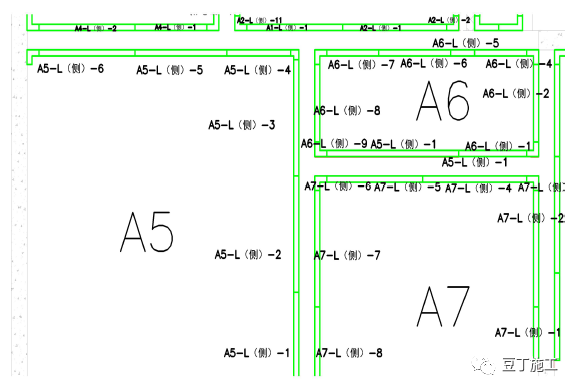

2、根據分區結合構件類型繪制分區構件平面分布圖,將相應的編碼標記在構件分布圖上面。

梁側板分布圖

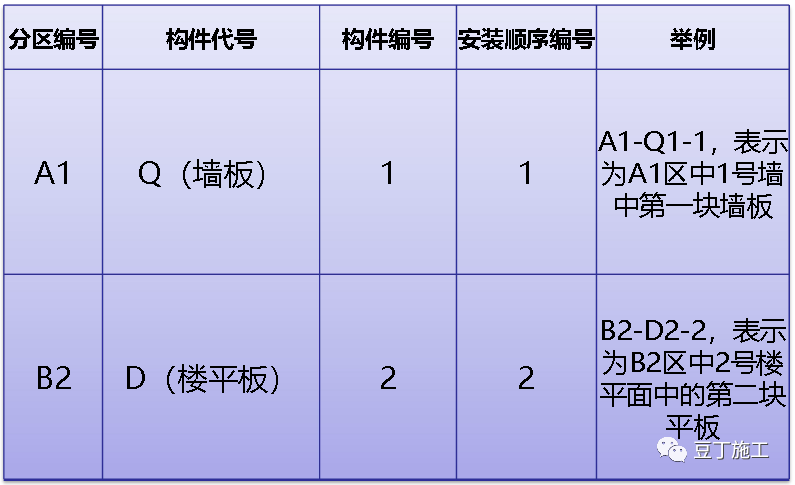

3、分區編號-構件類型-構件安裝順序編號1、2、3.....

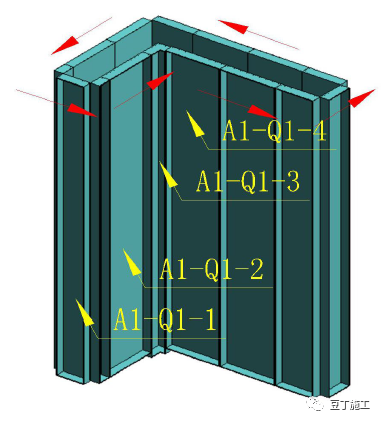

安裝順序流向圖

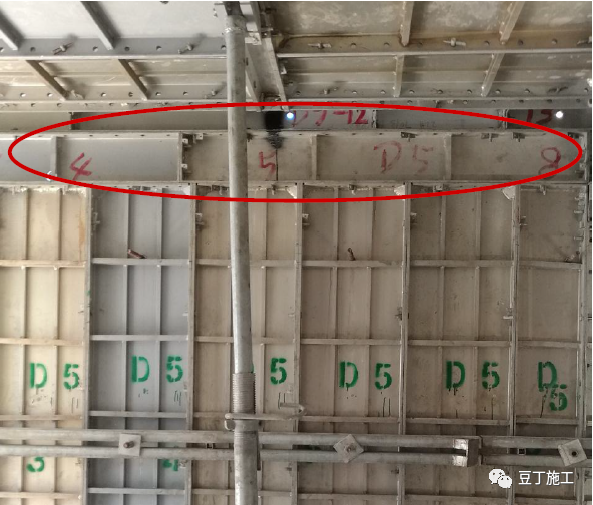

4、拆模及打包前的抄碼工作

鋁模預拼裝拆除前組織現場管理人員及勞務工人到場對預拼裝好的鋁模對照構件分布圖進行對碼。

施工人員在平面圖上標記每個構件第一塊板的位置并記錄好構件的序號方向,標記重點構件。

拆模原則:從上往下拆、邊拆邊打包。

打包原則:“分戶型分區域分構件”。

(1)禁止按板材型號包裝,必須按分區打包;

(2)單構件包裝,禁止混合包裝;

(3)禁止上下飄窗一起打包;

(4)每件包裝對應分區編碼;

(5)安排項目人員旁站打包;

(6)編制材料清單,到現場后總包方簽字確認驗收。

備注:以上要求招標時寫進鋁模合同,要求廠家必須執行。

目的:1)模板編碼便于施工班組安裝,結合模板編碼和圖紙編碼“按圖施工”。

2)打包方法便于現場定點吊裝,拆一包,裝一包。

3)便于管理方檢查安裝順序和模板位置,確保模板安裝位置正確。